随着科技的飞速发展,尤其是信息技术和仿真技术的日新月异,数字孪生这一概念在工业领域逐渐崭露头角。数字孪生工厂,作为未来工业生产的创新引擎,正引领着一场工业生产的革命。本文将深入探讨数字孪生工厂的内涵、技术基础、实现路径及其对未来工业生产的深远影响。

一、数字孪生工厂的内涵

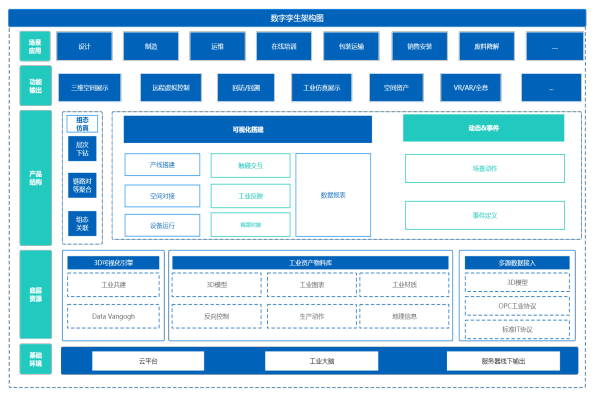

数字孪生工厂,是指物理工厂的虚拟映射,通过传感器、数据采集、建模与仿真等技术,将真实工厂的设备、生产线、工装等全部映射到虚拟环境中。数字孪生工厂具备与真实工厂完全一致的物理属性和运行逻辑,能够实时反映真实工厂的运行状态,实现真实工厂与虚拟工厂的同步仿真与交互。

二、数字孪生工厂的技术基础

1、传感器技术

传感器技术是实现数字孪生工厂的关键之一。通过在设备、生产线和工装上布置各类传感器,实现对物理状态、运行参数等的实时监测和数据采集。

2、数据采集与通信技术

数据采集与通信技术是实现数字孪生工厂的另一关键技术。通过高效可靠的数据传输网络,将传感器采集的数据实时传输至数据中心或云平台,为后续的数据处理和分析提供基础。

3、建模与仿真技术

建模与仿真技术是实现数字孪生工厂的核心技术。通过建立真实工厂的数学模型,在虚拟环境中对真实工厂的运行状态进行仿真和预测,为决策者提供有力支持。

4、大数据处理与分析技术

数字孪生工厂将产生海量的实时数据,因此需要运用大数据处理与分析技术对数据进行处理、分析和挖掘,提取有价值的信息,为工厂的优化和管理提供依据。

5、人工智能技术

人工智能技术为数字孪生工厂提供了更加强大的智能化分析能力。通过机器学习、深度学习等技术,对虚拟工厂的运行状态进行智能分析和预测,实现自动化决策和优化建议。

三、数字孪生工厂的实现路径

1、数据采集与整合

首先需要对真实工厂的设备、生产线、工装等设施进行全面的数据采集,并整合现有数据资源,构建起数字孪生工厂的基础数据体系。

2、建立数学模型

根据真实工厂的运行逻辑和物理属性,建立相应的数学模型,包括设备模型、生产线模型、工装模型等,为虚拟工厂的运行提供基础框架。

3、仿真与优化

利用建模与仿真技术,在虚拟环境中对真实工厂的运行状态进行仿真和预测。通过对仿真结果的分析和优化,不断调整和改进虚拟工厂的运行状态,实现与真实工厂的同步优化。

4、智能化决策支持

结合人工智能技术,对数字孪生工厂产生的海量数据进行智能分析和预测,为决策者提供智能化决策支持。例如,故障预测、生产调度优化、品质控制等。

5、集成应用与推广

将数字孪生工厂集成应用到实际生产中,并根据应用效果进行持续优化和推广。通过与其他先进技术的结合,推动工业生产的数字化转型和升级。

四、数字孪生工厂对未来工业生产的深远影响

1、提升生产效率

数字孪生工厂能够实时反映真实工厂的运行状态,帮助企业提前发现和解决潜在问题,减少生产过程中的故障和停机时间,从而显著提升生产效率。

2、降低生产成本

通过对生产过程的仿真和优化,数字孪生工厂能够实现资源的合理配置和利用,降低生产成本。同时,通过智能化决策支持,减少人工干预和误差,进一步降低生产成本。

3、提升产品质量

数字孪生工厂能够对生产过程进行精细化控制和智能化管理,提高产品的质量和稳定性。同时,通过实时监测和智能分析,能够及时发现和解决质量问题,减少产品缺陷和退货率。

4、加速产品创新

数字孪生工厂能够快速模拟新产品设计和试制过程,加速产品创新。通过实时分析和优化产品性能,提高新产品的可靠性和竞争力。

5、推动工业互联网发展

数字孪生工厂是工业互联网的重要组成部分。通过与其他先进技术的结合,如物联网、云计算、边缘计算等,推动工业生产的数字化转型和升级,实现智能化生产和绿色制造。

6、提升企业竞争力

数字孪生工厂能够帮助企业提升生产效率、降低成本、提高质量、加速创新等方面的能力,从而增强企业的竞争力。同时,数字孪生工厂也为企业的战略决策提供了更加科学和可靠的支持。

总之,数字孪生工厂作为未来工业生产的创新引擎,将对工业生产产生深远影响。通过实现数字化转型和升级,企业将能够更好地应对市场变化和竞争挑战。未来随着技术的不断进步和应用推广的深入开展,相信数字孪生工厂将在工业领域发挥更加重要的作用。